|

1 通风机应用中不节能问题的评述 1.1 选型设计中常见通病分析 1.1.1 通风机管网阻力计算不准确的影响 实际通风除尘管道压力损失,由于某些原因都会与计算结果有所不同,这是不可避免的,因而设计规范中的计算最大允许误差为10%~15% 。任何忽视这种必要的程序计算,都将对通风机运行效能的发挥产生重大影响,必须给予高度重视。 (1) 通风机管网阻力计算额定值不准确的原因:管网阻力计算的粗疏和采用阻力系数不够准确;不合理的配置系统有效半径;确定风机进气条件不真实;选型随意缺乏应有的准则;施工监理忽视施工过程中现场设计变更的影响等。都会使计算结果与实际损耗误差超过 30% 甚至更多,导致选型的额定性能与实际运行性能不匹配,结果实际运行性能发生改变。如果计算阻力比实际需要过大时,离心通风机运行引起流量增大,就会使实耗功率显著增加,其结果是全压内效率降低,还使电机额定功率易超载,存在烧电机的危险,但对笔直倾斜的全压曲线流量变化影响较小;反之必然引起运行流量减少,实耗功率随之降低,风机内效率下降。与此同时,由于流量减少,引起除尘系统风管内流速降低,促使粉尘沉降。这两种情况都会造成风机长期处于轻载低效不节能运行状态。 (2) 通风机选型全压额定值不准确的后果:处理高温炉窑所排出的废气,如选型引风机的负压过大时,会破坏炉内正常热平衡,由于加大了引风量,使炉内温度下降而影响燃烧或加热,导致热源损失的能量增加;当引风机排送含尘废气,污染源处保持足够密闭形成的负压状态,能够有效地防止有害污染物扩散。如风机的负压过大时,不仅使各点污染源处吸走过多的物料引起增加耗损,还增加除尘管道磨损和增大处理量,使负压除尘器的料斗内棚料,引起卸料困难。为此在运行中被迫停机间断定时排料;此外,除尘器灰斗下部法兰盘处若吸入雨水和湿气还会使灰斗料板结,造成排料堵塞。 1.1.2 负荷波动的风机型式选择 由于生产过程中工况能源和原料消耗的周期性变化,使炉内温度波动较大。因此引起出炉产生的烟气量变化达± 20%~30% ,引风机之所以不宜选用前向风机,是因为前向风机的功率曲线陡峭。当管网压力损失波动增大时,运行中的电机易超载,有被烧毁的危险,故应选用后向风机。 1.1.3 装机电容量的配备 风机选择配用电机功率裕量不宜过大或过小,过大会造成电机经常处于轻载运行,使电机的功率因数降低,从而浪费电耗;反之会使电机经常处于超载运行,导致电机升温过高,绝缘易老化,使用寿命缩短,与此同时还可能造成难以启动。 1.1.4 风机连接管不规范的后果 在诸多导致降低风机效率的原因中,风机进出口连接管不规范,经常被视为不重要却危害极大的因素。往往由于工程设计配置限制,被迫在风机进口装有直角弯管、单叶插板或蝶阀调节以及出口处装有逆向气流弯管,结果都会造成风机内效率显著降低。 (1)文献[1]指出:“用BM75/1200型单吸离心通风机进口直接装90°弯管时,与通常该型风机产品出厂试验值相比,前者全压内效率降低12%”。其原因是急变流场使进气不均匀产生涡流,改变了出厂试验空气动力特性的缘故。如果不可避免时,正确连接法应在远离进口处安装带导流片的90°弯管之后,再将风机进气管加长3~6倍直径的平直长度。加长平直管后比仅装转向导流片还能多节电18%。 (2)双吸入离心通风机进口如只装弯管不装转向导流片时,则会引起两侧进风量相差18%,造成对轴承的轴向推力过大,叶轮磨损不均,导致额定风量下降20%,使全压效率下降,浪费了电能[2]。 (3)离心通风机出口管的安装设计,只要注意做到按叶轮离心旋转方向,用顺向气流弯管取代逆向气流弯管。 (4)轴流通风机的进、出口连接管和扩散器的效率,安装设计不规范都会使内效率降低。 1.1.5 不同型式通风机的合理启动 离心通风机要求系统全关闭空载启动;轴流通风机要求系统全开启有载启动;高温风机在常温条件下启动时,由于空气受热体积膨胀,密度变小,风机产生压力低,所需功率比常温风机小很多,因此常温条件下启动应将系统全关闭空载启动。 1.1.6 正确对待通风机的联合工作 通风机并联与串联工作时,由于风机性能要有所降低,运行工况复杂,因此一般尽量不采用。并联优先使用双吸入风机,因两台并联系统的压损过大时,起不到增加流量的作用。并联多台风机公用一台大型组合袋滤室时,对应袋滤室也应封闭,分隔成并联系统进行过滤。 只有系统风量小,而压力高时,串联风机才是合理的。常见串联两台相同型号离心通风机的除尘器系统,一台载尘的风机进口管网负压输送,经除尘器净化后再串联另一台不载尘的风机进口管网负压输送排至大气。这两台串联风机的实际效率和实耗功率均不相等,不如采用两台不载尘的风机串联工作性能好。在以往许多工程中均有采用并联或串联风机的应用实例,但并没有现场实测去验证实际效率如何,值得引起重视和纠正。 1.1.7 风机进气温度确定虚高导致性能降低 高温炉窑废气处理的除尘风机选型时,因选型确定进口气温不确切,而采用瞬时最高气温或大量漏风,引起急剧温降或盲目提高气温,造成实际运行中气温低于选型气温较多,结果造成运行风机内效率降低和功率增大,导致设计额定流量减少。例如某电解铝厂选用Y4-73型引风机,tj=200℃,ηtf=83% ,实际运行tj=100~150℃时,估计全压内效率只有30%~40% ;又如当高温输气管道采用砖砌,砼等材料的气密性较差,造成渗进冷风量达30%~50%,从而使管内气温下降过快,使风机运行的全压降低,流量和电耗增大,继而导致污染处设计抽风量减少30%。 1.1.8 滤袋单室过滤风量的划分不宜过大 除尘系统的多室组合结构的袋滤室(又称袋房),常用逐室中断滤尘操作进行清灰作业,一般单室过滤风量(也是辅机清灰风机的风量)不宜超过每台主风机风量的20%,这样就不会导致运行中主风机内效率下降。由于过滤的过程中始终有一个单室滤袋组轮流在停风(停止过滤)进行清灰。因此停风单室的多余风量引起其它室增加,导致系统阻力增加,结果造成主风机风量减少,全压内效率下降。 云南水口山矿务局杜式剑的设计实践1988年经验总结提出:“单室收尘过滤面积以不超过500m2为佳;第三铅冶炼厂新滤袋反吹清灰面积占总过滤面积的4%,使有效过滤总面积提高到95%以上。但是单室过滤面积过小,会使清灰机构复杂化,或过分延长清灰周期达不到清灰效果”。大型多室袋滤房,设多台清灰风机既可使主风机和清灰风机均达到节能,又能提高有效过滤总面积,同时也有利于自动控制。 国外一些风机公司在供货的同时,要求用户提供例如风机进、出口连接管的合理配件订货图,无疑这是一种能有助于通风机高效率运行的有效方法。 1.2 载尘对通风机特性的影响及应用分析 1.2.1 载尘对通风机特性的影响 (1)粉尘对风机特性线的影响 文献[4]证实,通风机的流体载尘对风机的全压曲线走势无影响,由于风机载尘浓度和粉尘流量的影响,因而载尘风机实耗功率增大了。当两种气体含尘浓度不同流量相同比较中,风机载尘的功率曲线与风机清洁空气的功率曲线相比,前者走势明显上移使功率增大,与此同时载尘风机的全压效率曲线与清洁空气的全压效率曲线相比,前者走势显著下降而效率降低。 (2)粉尘对流体阻力的影响 由于流体载尘使管网压力损失增加,导致流体载尘使笔直倾斜的管网阻力特性线与无变化的载尘风机全压曲线相交点左移。与此同时载尘风机功率曲线平行在清洁空气功率曲线之上,致使载尘风机实耗功率不足而迫于减少,使效率下降,最终运行结果导致额定流量显著减少。 (3)功率与压力损失的附加问题讨论 文献[4]还提出了载尘风机增加功率与管网阻力附加值,笔者认为的欠缺说明载尘量数据的试验,也没有表明定量试验数据结果,只能作为定性说明。 此外20世纪50年代的前苏联《暖通设计手册》和日本的井伊谷钢一主编的《滤袋除尘手册》(1976年)中,铃木昭明指出:“除尘工程输气管道设计的含尘浓度在30g/Nm3以下时,除尘管道压力损失的影响可忽略不计”。 笔者认为:通风机在管网中工作时,由于叶轮转速、风机导流器可调叶片或进口导叶节流调节、输气温度、大气压力的改变,因此引起通风机特性线改变。但是试验和实践证明:输气含尘浓度Fjd>30g/Nm3的高载尘流量的增加会使通风机特性线发生急剧改变。 1.2.2 引进英国技术生产高温风机的节能验证 (1)四平鼓风机厂于1984年从英国豪登公司引进BB24、BB50型两个系列的单吸和双吸高温离心通风机制造技术,叶轮为后向单板形,差动导叶和耐磨损[5],该厂生产的单吸高温(载尘)风机产品性能节能验证比较见表1。 |

|

|

(2)重庆通用机器厂从英国豪登公司引进 W6-29、W6-39型两个系列的单吸和双吸高温风机制造技术,叶轮为后向叶片,差动导叶调节、高强度及耐磨损[3],该厂生产的高温载尘风机产品性能节能验证比较见表1;该厂20世纪80年代生产的FW9-2×35型前向叶片双吸入离心通风机[6],用于水泥窑尾收尘的节能验证比较见表1。 (3)北京风机二厂生产的用于水泥窑尾高温风机单、双吸4个系列,其中WDHZ型系列单吸高温(载尘)风机[3],其性能节能验证比较见表1。 1.2.3 对引进技术生产集尘风机的讨论 (1)首先明确通风机产品试验的空气动力性能,给出绘制特性线或性能曲线的通风机输气介质是在标准状态的清洁空气;引风机和除尘风机为气温指定状态的微量含尘的烟气。 (2)引进英国高温风机载尘的技术说明中:“BB50系列tj=20℃时,空气效率≥75%~81%;BB24系列tj=20℃时,空气效率≥80%~84%,该产品是提供水泥炉窑的高效节能风机。在含尘量较大,磨损较严重的条件下使用。其综合性能在世界同类产品中处领先地位,具有80年代世界先进水平”[5]。 高温风机载尘 Fjd=30~35g/Nm3时,性能表中没有说明全压内效率为多少,笔者验证qh/P=220~477时,风机载尘耗电量是非载尘的2~5.6倍,而载尘处理风量是非载尘风量的0.2~0.5倍。因此不能用空气效率代替载尘风机效率。另外,重庆厂引进技术的产品中,其低含尘量的载尘风机电耗仍然很高,当Fjd=0.15,0.2,0.9g/Nm3时,耗电量P/qh=2.45 ,1.65,3.86kW/(km3·h-1),分析其耗电大的原因可能由于叶轮忽视应用高强度材料,为了“形态强化”与“热弱化”而过多补焊加强件,引起叶轮质量和转动惯量剧增及气流增加阻力所造成的结果。 (3)我国工业硅和铁合金矿热电炉的超微细硅粉收尘,吉林临江硅铝合金厂[7]于2001年从挪威铁合金ELKEM ASA 公司引进除尘工程回收微硅粉副产品所用设备的增密装置和大型组合正压袋滤室。它是除尘过滤回收工程的核心技术,其新型滤袋为特氟纶/玻纤组合的超薄覆膜过滤材料。它是现代过滤技术中超微细粉尘烟气净化的新颖技术。其特点滤袋采用“表面过滤”技术,不同于常规使用“深层过滤”技术。因两种过滤机理与清灰方式不同,应认真总结“表面过滤”应用中秘密专门技术。但是工程设计效仿ELKEM ASA公司正压滤袋引风机载尘,采用国产并联4台Y6-49型高温风机载尘很不可取,值得研究。 |

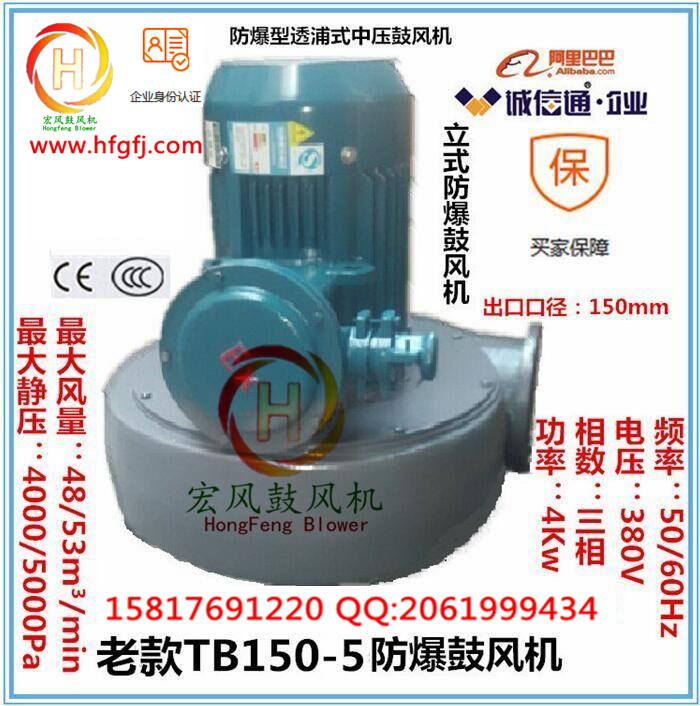

宏风主要生生产品:高压鼓风机,透浦式中压鼓风机.防爆高压鼓风机.散热风机,工业吸尘箱,防爆鼓风机系列等,代理商遍布全国各地,以上等的品质羸得客户的信赖

。